近年来,随着国家对环保的治理,以及受垃圾填埋场的将近饱和状态影响,垃圾无害化焚烧炉 处理,逐渐成为我国垃圾处理的主要方式之一。

在垃圾焚烧发电厂的运行过程中,也易出现锅炉结焦现象,而导致设备停产检修,使生活垃圾处理效率降低,同时垃圾焚烧发电厂的经济效益也有影响。

一、垃圾焚烧炉余热锅炉结焦原因

就目前垃圾焚烧发电厂的余热锅炉结焦情况来分析,结焦原因主要有烟道受热面清灰问题、锅炉配风影响、炉膛温度不合理、燃烧不合理等因素。

由于锅炉炉壁温度较低,生活垃圾在炉内燃烧过程中产生的灰粒容易吸附在炉膛前后拱位置和侧墙以及竖直烟道位置从而导致炉内结焦,由于炉内结焦位置与结焦面积的不同,从而影响余热锅炉的使用寿命和效率,结焦严重时导致被迫停炉清焦,影响垃圾焚烧发电厂的长周期稳定、正常运行。

二、防止余热锅炉结焦方法

首先,要选择合适的运行氧量,避免炉内出现还原性化学反应而导致灰粒的熔点下降易结焦,对二次风的合理使用将运行氧量控制在6-8%的合理范围内;

其次,要维持风量平衡、减少炉膛漏风,合理的空气动力场是防止锅炉结焦的重要因素,维持锅炉的风量平衡可以使空气动力场保持平稳、合理的状态。炉膛漏风会导致炉内火焰中点心不稳定,增强局部还原性化学反应,加速炉内结焦的形成;

后,要调整炉内燃烧温度,炉内温度较低时,灰粒处于熔化或软化状态的数量偏低,不易发生结焦,而炉内温度升高时,炉内大量熔融状态的灰粒得不到及时冷却从而引起结焦,850℃的炉膛温度是较为合适的尺度,该温度可以保证二噁英等有害物质完全分解,因此炉内温度的合理控制可以有效的抑制炉内结焦。

垃圾焚烧后的灰粒成分及状态特征、炉膛内风量平衡与温度场的分布、二次风的合理使用均对炉内结焦的产生有影响,如何合理的设置余热锅炉的运行参数,对减少炉内结焦的产生很重要。

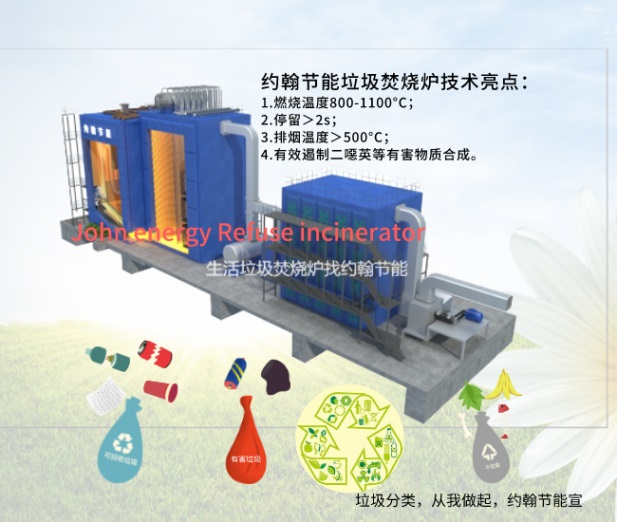

垃圾焚烧发电在实现垃圾减量化的同时,产生的电量还可用于缓解供电压力,受到国家利好政策的影响,我国垃圾焚烧发电厂从2016年273座发展到2018年约400座。所以,约翰节能垃圾焚烧炉厂家提醒:为了保证垃圾焚烧发电炉不因结焦而停炉,可以正常、正常的运行,请谨慎操作,更多垃圾焚烧炉预防结焦、飞灰黏结的处理方法可致电约翰节能史经理。